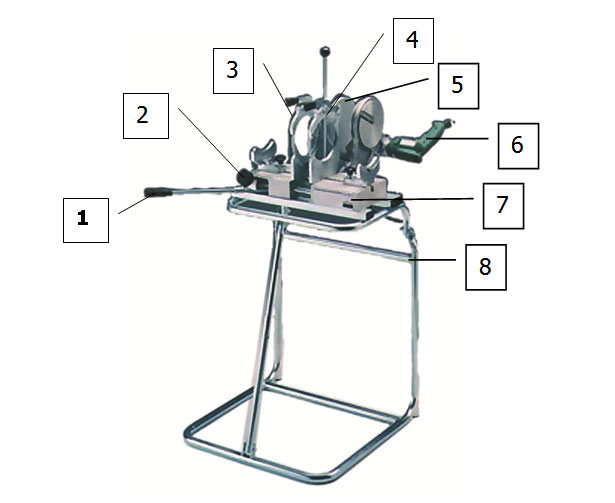

Конструкция WELD 160

Перечень элементов сварочного аппарата и опасных зон:

- Рычаг для передвижения суппортов

- Рукоятка блокировки давления

- Зажим трубы левый

- Зажим трубы правый

- Нагревательный элемент

- Торцеватель

- Рама сварочного аппарата

- Каркас

Стыковой сварочный аппарат WELD 160 предназначен исключительно для соединения труб из термопластика. В частности, область применения сварочной машины распространяется на полиэтиленовые и полипропиленовые трубы диаметром от 40 до 160 мм.

Данный аппарат производится концерном “GEORG FISCHER OMICRON” Италия. Особенностью данного оборудования является его малый вес, мобильность, экономичность. В то же время сварочный аппарат оснащен всем необходимым для выполнения качественной сварки полиэтиленовой трубы.

| Артикул | Наименование | Вес, кг | Цена с НДС [руб/шт]* | Корзина |

| WELD160 | Сварочный аппарат WELD 160 | 40 | 183 750,00 |

*Существует гибкая система скидок

Описание WELD 160:

- сварочный аппарат с ручным механическим приводом для сварки

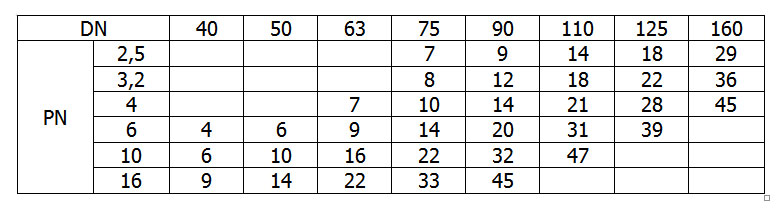

труб d 40-160 мм; - максимальное рабочее давление сваренных ПНД труб: 40-110 мм – 10 атмосфер (PN10); 125 мм – 6 атмосфер (PN6); 160 мм – 4 атмосферы (PN4);

- вес сварочного аппарата с рамой 63 кг;

- стальная трубчатая рама для транспортировки также используется

как рабочий стол; - сварочное зеркало с термостатическим регулированием температуры

нагрева (220В/50Гц/800Вт); - электрический торцеватель со сменными ножами (220В/50Гц/750Вт).

Особенности:

- Точное регулирование давления посредством прямой передачи

усилия вручную; - Оптимизированная геометрия расположения ножей для равномерного

торцевания.

В комплектность сварочного аппарата WELD 160 входит:

- корпус (станина) с двумя зажимами размером 160 мм с возможностью сварки труб под углом 45 градусов;

- механический торцеватель, имеющий два ножа;

- нагревательный элемент с механическим термостатом и возможностью регулировки температуры от 0 до 300оС, покрытый специальным антипригарным слоем, исключающим налипания расплавленного пластика во время проведения сварочных работ;

- набор вкладышей для зажима труб диаметром 40, 50, 63, 75, 90, 110, 125, 140мм.

Инструкция по использованию:

При проведении сварочных работ нужно помнить, что свариваемые трубы и фитинги должны быть выполнены из одинакового материала с одинаковыми показателями диаметра и SDR.

- Установите аппарат в горизонтальном положении, следите за тем, чтобы зажимы были зафиксированы на специальных пазах, используйте для этого специальный шестигранный ключ, поставляемый в комплекте с аппаратом. Помните, что при неблагоприятных погодных условиях, зону сварки нужно надежно защитить от попадания осадков, дождя, снега.

- Затем подключите к аппарату торцеватель и нагревательный элемент;

- Нужно дождаться, когда нагревательный элемент нагреется до нужной температуры. Специальная шкала, указывающая температуру, находится на внешней стороне рукоятки нагревательного элемента;

- Установите в зажимы сварочного аппарата вкладыши необходимого диаметра для четкой фиксации трубы;

- Зафиксируйте трубы или фитинги так, чтобы они выступали вперед от зажимов на 1-1,5 см. Небольшие случайные деформации трубы компенсируются с помощью гайки с насечкой.

- Включите электрическую фрезу и слегка подавайте концы труб к дискам торцевателя. По завершении операции поднимите торцеватель и попробуйте соединить обработанные концы труб, проверив их на совмещение.

- Вставьте нагревательный элемент, следите за индикатором, пока нагреватель разогревается, специальный зеленый индикатор горит, когда нагреватель нагрет до нужной температуры, то индикатор гаснет.

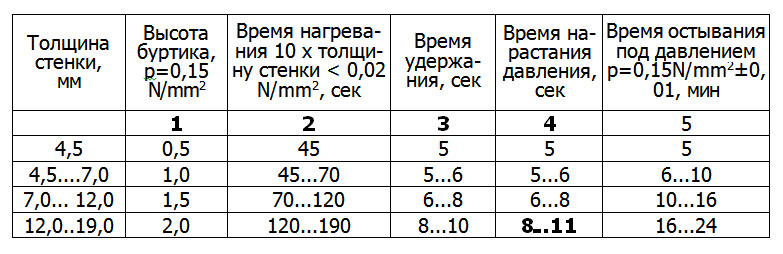

- Приблизьте трубы к нагретому нагревателю, установив с помощью рычага среднее давление. После формировании кромки 1,5-2 мм разведите расплавленные трубы от нагревательного элемента и отодвиньте его. Быстро соедините трубы под давлением, указанным на таблице, которое устанавливается рычагом передвижения суппортов. В этот момент зафиксируйте достигнутое давление с помощью специальной рукоятки (поворачивая ее по часовой стрелке) и оставьте охлаждаться до температуры 40-50°С.

- По окончании охлаждения поверните рукоятку против часовой стрелки для полного снятия давления. Разомкните зажимы и извлеките сваренную трубу. В случае следования вышесказанным операциям, сварка будет успешно завершена.

Пример:

Труба, материал – ПЭ100;

Внешний диаметр трубы или фитинги – 160 мм;

Номинальное давление – PN 4;

Толщина стенки трубы или фитинга – 6,2мм;

Температура нагревательного элемента – 210°С;

Давление на табло – 45 кг;

Давление сварки – 45 кг.

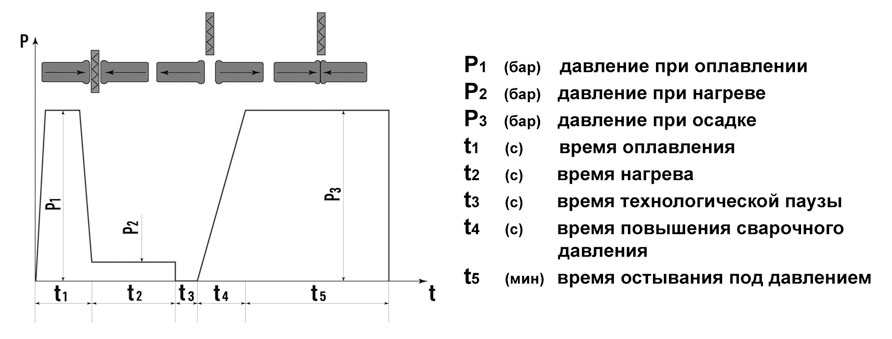

Фаза 1-2: формирование шва 1,5 мм.

под давлением 45 кг.

Фаза 3: отвод нагревательного элемента

Фаза 4: постепенный подъем давления

до отметки 45 кг.

Фаза 5: охлаждение до температуры 40°С

под постоянным давлением 45 кг.

Сварочные параметры согласно стандарта DVS 2207/1

Сварочное давление

Основные дефекты сварки труб и фитингов и способы их исправления:

1. Высота и ширина сварочного грата менее нормы.

Причина и способ устранения:

- Температура нагревательного элемента ниже нормы – необходимо повысить температуру нагревательного элемента.

- Давление при прогреве и осадке ниже нормы – Увеличить усилие прижатия труб к нагревательному элементу при оплавлении, прогреве или осадке.

- Время оплавления или прогрева ниже нормы – Увеличить время выдержки торцов труб на нагревательном элементе при прогреве.

2. Неравномерные формы и размеры сварочного грата.

- Неровные торцовые поверхности труб – Добиться перпендикулярности торца к оси трубы.

- Плохая центровка труб (перекос труб при сварке, смещение торцов свариваемых труб) – Повысить точность сборки при сварке вручную, отрегулировать точность центровки труб и деталей в приспособлении, применяемом для сборки и сварки.

- Изменение температуры труб по их периметру, вследствие солнечного нагрева – Выполнить сварку под навесом.

- Нестабильность температуры по периметру нагревательного элемента – Заменить или отремонтировать нагревательный элемент.

- Сварка труб различного типа без снятия внутренней фаски на более толстостенной трубе – Выполнить внутреннюю фаску на более толстостенной трубе.

3. Несимметричный сварочный грат.

- Большое различие в вязкости расплава материала свариваемых труб – Проверить характеристики свариваемых труб.

- Неравномерная температура с двух сторон нагревательного элемента – Заменить или отремонтировать нагревательный элемент.

- Неравномерное давление при оплавлении и прогреве с двух сторон нагревательного элемента из-за повышенного трения при его продольном перемещении – Уменьшить трение в механизме перемещения инструмента.

4. Высота и ширина сварочного грата более нормы.

- Чрезмерное давление при прогреве или осадке – Уменьшить усилие прижатия труб к нагревательному элементу при прогреве или осадке.

- Температура нагревательного элемента выше нормы – Уменьшить температуру нагревательного элемента.

- Время оплавления или прогрева выше нормы – Уменьшить время оплавления или прогрева.

5. Чрезмерное смещение кромок сваренных труб по наружной или внутренней поверхностям.

- Плохая центровка труб – Улучшить центровку труб в сварочном оборудовании.

- Большая овальность концов труб – Заменить свариваемые трубы или произвести калибровку их концов.

- Сварка труб различного типа (с различной толщиной стенки) – Выполнить внутреннюю фаску на более толстостенной трубе.

5. “Рваный” сварочный грат. Налипание расплава полимера на нагревательный элемент в следствии:

- неудовлетворительной очистки после предыдущей сварки – Улучшить очистку рабочих поверхностей нагревательного элемента после сварки,

- отсутствия или повреждения антиадгезионного покрытия нагревательного элемента – Заменить антиадгезионное покрытие нагревательного элемента.

- попадания в сварной шов полиэтиленовой стружки – Улучшить очистку торцов труб после торцовки.

6. Инородные включения в сварном шве.

- Загрязнение концов труб – Улучшить очистку торцов труб, выполнить торцовку непосредственно перед сваркой.

- Загрязнение рабочих поверхностей нагревательного элемента – Улучшить очистку рабочих поверхностей нагревательного элемента.

7. Несплавление.

- Чрезмерное охлаждение оплавленных поверхностей во время технологической паузы – Уменьшить время между снятием заготовок с инструмента и их сопряжением. Защитить место сварки от сквозняков. Сваривать в более теплом помещении.

- Низкая температура нагревательного элемента – Увеличить температуру нагревательного элемента.

- Время оплавления или прогрева ниже нормы – Увеличить время прогрева торцов труб на нагревательном элементе.

- Некачественная подготовка торцов труб – Повысить качество торцовки труб.

8. Раковины, пузыри воздуха в сварном шве.

- Температура прогрева выше нормы – Уменьшить температуру нагревательного элемента.

- Недостаточное давление осадки – Увеличить усилие прижатия труб при осадке.

- Попадание на оплавленные торцы заготовок или на нагревательный элемент капель дождя или снега – Защитить участок сварки от атмосферных осадков.

- Загрязненная поверхность нагревательного элемента или торцов труб – Более тщательно зачистить рабочие поверхности нагревательного элемента и торцы труб.

- Нарушение условий хранения труб – Увеличить до 2мм. глубину слоя, снимаемого при торцовке.

- Искусственное охлаждение сварного шва, приводящее к образованию усадочных раковин – Сварной шов охлаждать только естественным путем.

9. Технологические трещины.

- Недостаточное время охлаждения под давлением осадки – Увеличить время охлаждения сварного шва.

- Температура прогрева ниже нормы – Увеличить температуру нагревательного элемента.

- Чрезмерное охлаждение оплавленных поверхностей во время технологической паузы – Максимально уменьшить время технологической паузы.

- Чрезмерно высокая температура нагревательного элемента, вызывающая деструкцию материала труб – Снизить температуру рабочих поверхностей нагревательного элемента до оптимальных значений.